smartSCAN在桥车钣金冲压件的3D质量检测中的应用

科尔科曼博士从读博士就开始从事3D图象处理方面工作。他所创建的德国博尔科曼公司从86年推出第一台商用3D数字化测量系统以来,不断扩展应用领域,不断解决各种难题,使得德国博尔科曼公司一直处于行业领跑者的地位今天我们可以非常精确快速地测量结构非常复杂的3D物体及详尽的3D数据。今天德国博尔科曼公司的3D传感器采用了特有的专利技术:微结构光投影技术,已是最先进,性价比最高的非接触式3D数据扫描获取和检测系统。这些3D传感器系统的主要特点是高分辨率,高精度,快速测量及短的处理时间,高可靠性,操作简单和高灵活性。是产品开发,生产过程优化,质量控制,尺寸检验,逆向工程和快速原型的主要要求和趋势。为了解决这些复杂任务人们不断采取更新更精密更先进的测量和检测方法。

我们的产品被广泛应用于多种行业中,本文简单介绍在Audi汽车板金件的表面形状检测中的应用。

轿车钣金冲压件的3D质量检测

在计算机辅助质量控制(CAQ)中利用德国博尔科曼的光学测量系统和功能强大的检测软件OPTOCAT可以简便、快速、准确、可靠地获取被测物体表面完整的3D几何数据,然后再与物体的CAD数据模型进行各种对比计算,可以快速精确地检测到整体及局部变形、变形位置及变形量,还可以给出孔及边缘的位置尺寸及偏差量。从测差到给出完整的检测分析报告仅用几分钟时间,可以方便指导完善下一部的生产,修改模具等。

数字检测的应用、目标和优点

测量目标

Audi TT D-column joint

材料: 钢板

尺寸:大约500 x 350 x 150mm

检测原理

拓扑几何: 利用基于灰度编码和相位移技术的微结构光投影技术,三角测距和2D图像处理中的边缘检测技术和对应点技术得到单幅3D点云图像。再把从不同位置和方向所扫描得到的很多点云图像拼接合并为整个物体表面的3D几何数据。

测量系统

smartSCAN 3D-HE系统和一个自动转台

测量范围:300 mm

精度: ± 22 µm

相机分辨率: 2 x 4 M像素

光源: 100 瓦卤素灯

检验标准:VDI/VDE Guideline 2634

扫描软件:OPTOCAT2009 (Breuckmann GmbH)和边缘和特征线检测模块

工作距离: 1000 mm

重量: 3,8 kg

测量时间: <1 sec / scan

检测软件: Polyworks/InspectorV11 (InnovMetric Software Inc., 加拿大)

转台: turnTABLE20; 负载: 20kg; 转角范围: 360°

检测流程

整个检测对比过程分为两步自动进行。1、利用博尔科曼的3D扫描数字化系统smartSCAN 3D-HE和转台,通过

软件OPTOCAT 09自动完成扫描并产生3D数据和特征线的数据;2、通过功能强大的软件Polyworks / Inspector V11

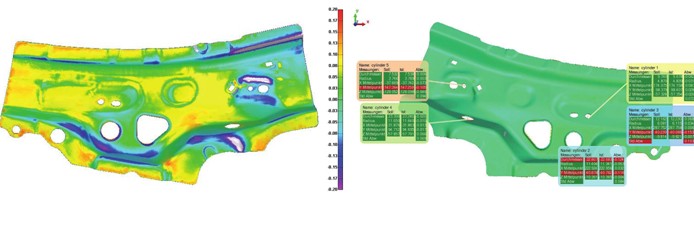

自动完成测量数据与模型数据的对比,给出偏差的位置、偏差的具体数值并用彩色编码图示化。

1 数字化及后处理

把被测冲压件按要求固定在转台上,然后自动完成测量工作。首先利用博尔科曼公司的smartSCAN 3D-HE系统完成冲压件的测量并进行数据分析和储存;然后利用博尔科曼公司的软件OPTOCAT测量物体的几何形状及图示处理;

下一步利用博尔科曼公司的软件OPTOCAT计算出冲压件边缘数据和孔的形状及具体数量,再图示出来;最后把3D数据和检测到的物体边缘数据以STL格式储存,再把检查到的物体表面的3D数据和检测到得的特征线,边缘点等数据转换为STL或PLY格式。

2 利用软件Polyworks / Inspector V11完成检验

调出物体的CAD模型数据确定CAD 模型数据的检验内容及要求:特征线、边缘线和孔的模式,如孔的位置及直径。调入扫描的物体表面3D数据和特征线的数据自动完成对比检验及生成检验报告以2D和3D彩色偏差图进行图示,以表格形式给出理值、测量值和偏差值等。

物体形状的偏差数据以彩色偏差形式图示出来

结论

使用博尔科曼公司最先进的3D扫描数字化系统smartSCAN 3D-HE 和配套软件turnTABLE 20及强大的匹配检测软件可以对物体表面进行全自动质量检测,全面测量数据中各种孔(长孔,园孔和方型孔等)的偏差数据。

尽管检测增加大量的数据,但检测时间短,检测结果完整准确可靠。而用检测结果反过来指导生产过程,从而大大提高了产品质量和生产效率。